服务热线:0564-6612389

服务热线:0564-6612389

活性炭通过原料热解获得,林业废物(碎木、木渣)通过初始闪蒸热解碳化和CO 2转化为活性炭。活性炭是一种已被处理以产生孔隙的碳,活化后增加大量的表面积。活性炭的表面积使得适合于许多工艺的材料:从工业废水,水净化,污水处理,空调过滤器,防毒面具制造,等等。

活性炭可从碳质原料如木材和树胶,从旧的木制房屋拆除的旧木材或锯木末,木质素(其是从造纸厂射出的浪费通常使用的材料),杏子石,花生壳,稻壳,玉米穗或纤维素纸浸渍石油沥青制造。获得活性炭的过程开始于原料的热解,脱水和挥发。因此,除去不含碳,如氢,氧的元素后,可获得高碳含量的生物炭。在不存在氧气的情况下进行热解过程以避免燃烧。与激活过程中之后开发的样品相比,样品开始发展内部孔隙度。在加热期间分离的焦油物质和碳质残余物在活化过程中被消除,打开当前的孔隙并开发新的孔。激活可以下列的物理实现或化学的过程。

活性炭物理活化涉及碳化,随后在活化剂存在下活化所得到的炭。至于可能的物理处理,通过使用水蒸汽或二氧化碳作为活化气体,或两者的混合物来活化活性炭。已知化学活化是在化学试剂存在下制备活性炭的单步方法。化学活化通常需要更低的温度和更短的时间来激活材料。它可以改善活性炭结构的孔隙发育,因为化学物质的作用。通过化学活化获得的碳产量高于物理活化。然而,它需要在热处理后恢复化学试剂的过程,这可能会由于环境问题而限制其应用。

活性炭生产中的挑战是从低成本材料在低温下获得具有给定孔径分布的非常特定的碳。在这项工作中,我们已经研究了在木质的快速热解过程中产生的碳质残渣中的活性炭的制备。通过热解闪光的处理的木质纤维素材料的热降解,在短时间内和加热率很高,通常用于获得生物油。在与已经使用的木质材料作为前体材料,本研究是从热解闪光中使用的残余物中以使其增值它。将该残余物进行碳化,随后进行二氧化碳活化,以便研究相对于活化温度和处理时间的比表面积和孔隙率的演变。

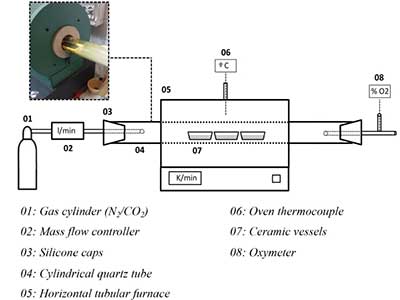

残渣的碳化和活化试验已在图1所示的卧式管式炉中进行。用CO碳化试验2在不同温度下400℃,600℃和800℃下进行。所获得的碳化产物各自活化至相同的温度(即400℃的碳化产物在400℃下活化)。选择400℃的温度是因为木素纤维素材料(半纤维素,纤维素和木质素)的三种组分聚合物的脱挥发分几乎完成。在这项研究工作中,还选择了600℃的中间温度,然后最大温度为800℃,其中获得活性炭的效率显着降低。在后续阶段,物理活化用CO 2,流速为200ml·min -1 STP进行。活化温度为400℃,600℃和800℃,加热速率为7 K / min,活化时间为2 h,4 h和8 h。在活化过程结束时,在2小时内再次使用N 2流量达到环境温度。将活性炭的样品分类并保存在干燥器中以避免从环境中吸收水分。

获得活性炭的测试数据

在木质材料的快速热解过程中产生的碳质残渣的碳化阶段使焦炭脱挥发分,并产生主要在窄微孔范围内的微孔结构。具有CO 2流动的最大物理活化已经在800℃下产生,具有与BET表观表面积值相匹配的良好开发的孔隙,类似于在气相和液相分离过程中用作吸附剂的商业活性炭的纯化产品和天然气和水的清洁作业。在这种温度下,激活时间参数有很大的影响,相反,产生高的物质损失(约90%)。虽然在600℃下的活化高于400℃,但是在这两者中,时间的影响并不显着,保持几乎不变。

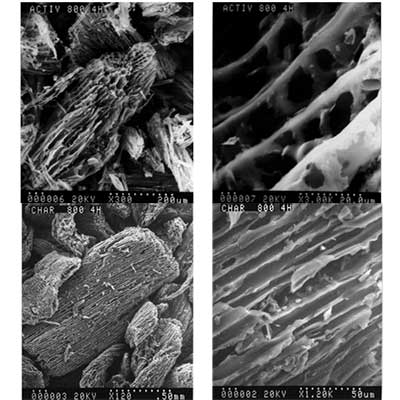

获得的活性炭在600℃下显示出最低的孔径,并且当活化温度升高至800℃时,孔径有利于中孔性。通过CO 2活化获得的活性炭的N 2吸附 - 解吸等温线形式表示孔的形式和尺寸。那些在800℃下验证了中孔的存在,而在400℃和600℃下,等温线是典型的微孔碳,具有低压滞后现象。在热解和活化过程中达到的温度负责碳质结构的内部折叠,获得了组织在圆柱形层中的残余物的形态。